背景・目的

微小・精密部品の作製は,現在その部品の大きさに対して,かなり大きい加工機械を用いている.そこで作製する部品にあわせて加工機械を小型化することが考えられている.加工機械の小型化により,省エネ化,占有スペースの減少などによるコストダウンなどが可能であると考えられている.このような加工機械の小型化の例としてマイクロ旋盤がある.

本研究では加工機械のさらなる小型化を目指し,マイクロマシニング技術を用いてのマイクロ加工機械の開発を考えた.マイクロマシニング技術は半導体製造技術を応用して微小構造物を作製する技術であり,3 次元構造体の作製には制限があるものの,機械加工よりも簡単に微細・高精度の構造を作ることが出来るなどの利点がある.そしてこの技術を用いることによって,加工機械のさらなる小型化が可能であると考えられる.

本研究ではまず,マイクロ加工機械の中心となる“ツールデバイス”(切れ刃とアクチュエータを集積した部品)を試作した.

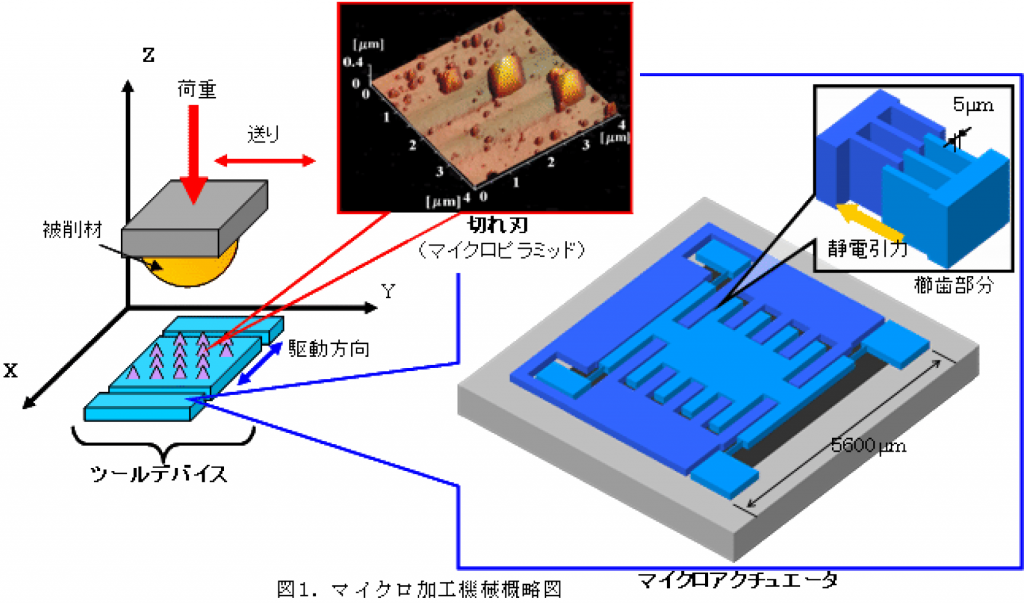

加工機械概略

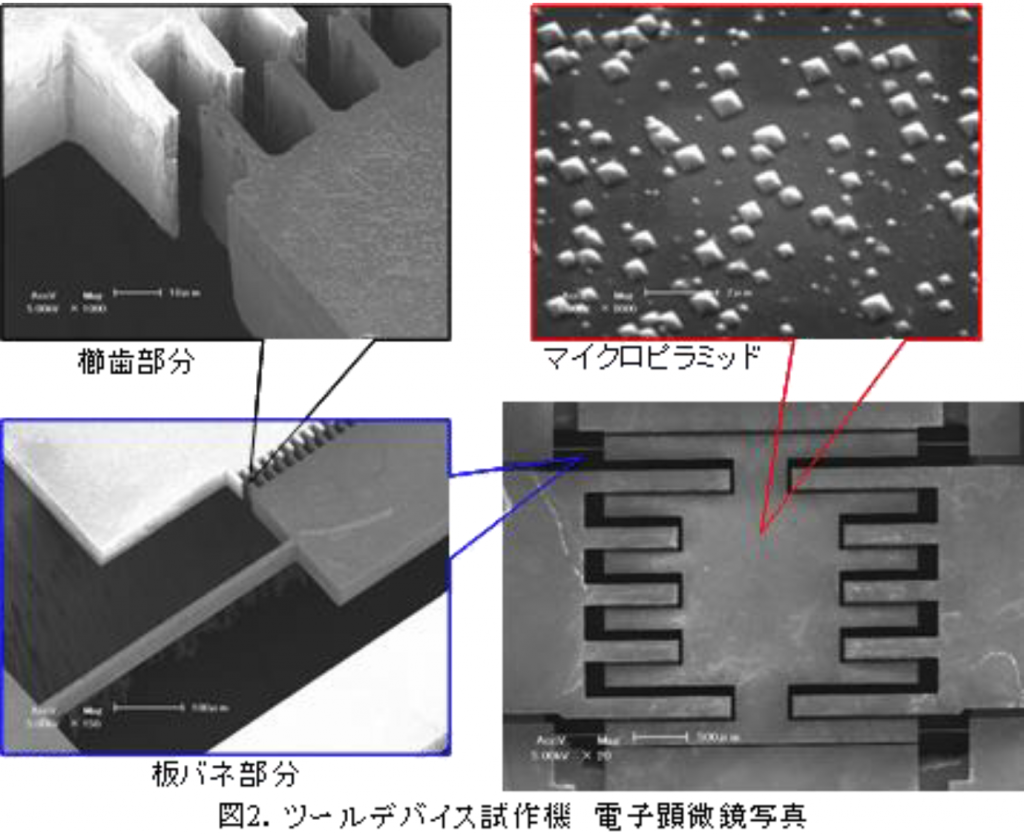

加工工具として,Si基板上に形成したマイクロピラミッド(Siの結晶方位面によって化学反応速度が異なるために形成されるピラミッド状の突起物)を用い,そしてこの切れ刃を駆動させるためにx軸方向に単振動するマイクロアクチュエータ(半導体製造技術の一つであるフォトファブリケーションを用いてSi基板上に作製)を用いる.これらを集積させたものが“ツールデバイス”である.そしてこれとは別にy軸方向の送り機構を付加し,被削材に1mN程度の加工負荷を加え,定圧加工を行う.

ツールデバイス作製

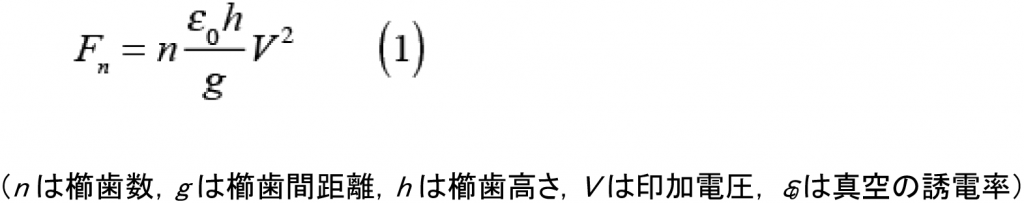

本研究ではまず,マイクロ加工機械の中心となる“ツールデバイス”(切れ刃とアクチュエータを集積した部品)を試作した.Al被削材を切削するのに必要な力が0.68mNであるので,これ以上の駆動力Fnが得られるように(1)式を用いて設計・試作した.図2は完成したツールデバイスの電子顕微鏡写真である.

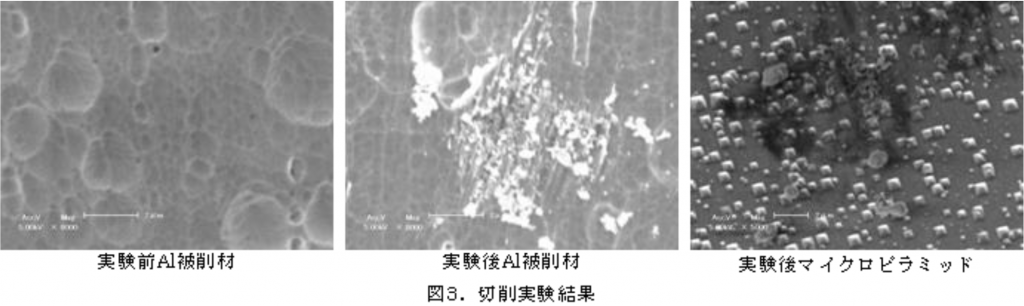

ツールデバイスによる切削実験

完成したツールデバイス試作機に 150〜250V,100Hz の正弦波電圧を加えて駆動させておき,Al 被削材を1mN で押し当てて,定圧加工実験を行った.実験前後の被削材および実験後のマイクロピラミッドの電子顕微鏡写真から,この試作機によって切削が可能であることがわかる.