研究室概要

学びのスタイル(山口教授)

学びのスタイル(古城教授)

研究室概要

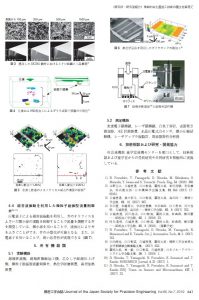

当研究室では、1958年の機械工学科開設以来、一貫して精密加工に関する研究を行ってきました。

近年では、µm/nmスケール加工時の機械的・物理的および化学的現象の解明、ならびに圧電振動を利用したデバイス開発に取り組んでいます。

関西(かんさい)大学は1886(明治19)年に関西法律学校として開校し,1905年に関西大学と改称,1922年に大学(旧制)に昇格し,同年,現在のメインキャンパスである大阪北部,吹田市千里山に校舎の移設を始めました.

工学部は1958(昭和33)年に4学科(機械,電気,化学,金属)体制で発足し,1962年に修士課程,1964年に博士課程が開設されました.

機械工学科は,4研究室(材料工学,機械工作(現在の生産加工システム研究室),熱工学,機械設計)体制で発足し,1963年には機械工学第二学科(1991年に機械システム工学科と改称)が増設され,2学科8研究室体制となりました.

2007年に,工学部11学科が3理工系学部9学科に再編される際にシステム理工学部機械工学科として一本化され,11研究室(現10研究室)体制となりました.

当研究室は,学科開設時に田中行雄先生が機械工作研究室として立ち上げられました.

その後,矢野章成先生,北嶋弘一先生,樋口誠宏先生が奉職され,1983年に生産加工システム研究室と改称しました.

1994年に山口智実,2008年に古城直道,2012年に廣岡大祐が着任して現在に至っています.

機械工学科の精密加工および生産技術分野を担当する研究室として,革新的な生産加工技術の誕生を夢見ながら,研究室の構成員が一丸となって,精一杯の研究活動を行っています.

学びのスタイル「メカノケミカル砥石による光学ガラスの超仕上」

「メカノケミカル砥石による光学ガラスの超仕上」という研究テーマに取り組んでいます。

メカノケミカル砥石は、ダイヤモンド砥粒による機械的除去作用に加え、セリア砥粒が引き起こす化学反応によってガラスを磨くことができる特殊な砥石。この砥石を使えば、コンパクトな装置で、従来のダイヤモンド砥石よりもきれいに仕上げができます。

一方、砥石を使わず遊離砥粒を用いたポリシングに比べると、研磨の精度がやや悪くなってしまいますが、仕上げ速度は大幅に向上します。また砥石と水だけで研磨できるため、環境に負荷をかける廃液を出さないというメリットもあります。

私は、数ナノメートルという高い精度が求められる光学ガラスの仕上げにメカノケミカル砥石が広く使われるように、実験によって砥石の特性を詳しく調べています。現在、世界各地で次世代超大型天体望遠鏡の開発が進められています。

直径1.45メートルほどの六角形の鏡を約500枚組み合わせて作成される主鏡の仕上げには、非常に精密な加工技術が求められていますが、メカノケミカル砥石による超仕上は、数年後に主鏡の仕上げ技術として採用される可能性も十分にあります。

「次世代超大型天体望遠鏡を支える技術として生かされるかもしれない」と思うと、毎日の研究にも自然に熱が入ります。

加工学を中心に、 超精密微細な生産技術を追究しています。

加工技術は今日では、原子レベルの現象を研究対象とします。

そのため、加工学のみならず、化学、原子物理学などの高度な知見と、装置や機器に関する専門的な知識が要求されるようになりました。

生産加工システム研究室では、オリジナル性の高いさまざまな研究を進めていますが、なかでも光学ガラスの超平滑な研磨加工技術は最先端技術の一つとして注目を集めており、研究の進展が楽しみです。

※この学びのスタイルは2010年度のものです。

学びのスタイル「超精密ダイヤモンド切削における工具摩耗抑制」

ダイヤモンドの切削工具は、髪の毛1本の百分の1以下という超精密な形状に金属を加工する時には欠かせない道具です。

しかし、金型などに利用される鋼を削っていくとダイヤモンドがすりへり、思い通りの精度で加工できなくなってしまいます。

ダイヤモンドは炭素からできているので、炭素と結びつきやすい結晶構造を持つ金属を削ると、少しずつすりへってしまうのです。

そこで私は、金属に表面処理を施し、削る面だけを別の結晶構造にすることでダイヤモンドの摩耗を抑える研究を行っています。

3年次で取り組み始めてから3年間、表面処理としていくつかの方法を試みながら実験を重ね、今では処理をしないで鋼を削ったときに比べ、摩耗を抑えられるようになりました。

ミクロなレベルでの実験なので、削っている瞬間を肉眼で見ることはできません。

その様子を頭のなかで想像しつつ、結果を顕微鏡で確かめながら、研究を少しずつ前に進めています。

今後は、これまでに蓄積してきた知識を生かし、非球面レンズの製造に使われる超精密金型の開発にも挑戦してみたいと考えています。

超精密加工は、ものづくりの可能性を広げる技術。 社会からの期待が高まっています。

ダイヤモンド切削技術の改良のほか、超微細な砥石やナノメートルスケール加工機械などによる超精密な加工に取り組む研究室です。

機械工学をベースに、表面処理など化学の知識も採り入れ柔軟に研究を行っています。

超精密加工は日本の工作機械メーカーが得意とする分野で、企業からの注目度も高い研究です。卒業生の多くもこの研究室での学びを生かした企業で活躍しています。

※この学びのスタイルは2013年度のものです。